我們相識

鏈冶材已陪伴您個月時間了

這一年,您共登錄鏈冶材超過天

發(fā)布了條資訊

結(jié)識了位合作伙伴

更多...

我們相識

鏈冶材已陪伴您個月時間了

這一年,您共登錄鏈冶材超過天

發(fā)布了條資訊

結(jié)識了位合作伙伴

更多...

超高功率石墨電極因具有電阻率低、抗氧化性能好、熱膨脹系數(shù)小等優(yōu)點(diǎn)被廣泛應(yīng)用在電流密度高、工作條件苛刻的電弧煉鋼爐上,而且其體積密度及抗折強(qiáng)度也需要達(dá)到較高的水平,同時,其彈性模量要適當(dāng),需要與配套的電極接頭性能匹配才能在電爐煉鋼過程中體現(xiàn)出很好的抗熱震性能,且不易折斷。因此,必須嚴(yán)格控制好超高功率石墨電極生產(chǎn)各道工序的工藝參數(shù),確保各工序的產(chǎn)品質(zhì) 量合格和產(chǎn)品內(nèi)在結(jié)構(gòu)的均勻穩(wěn)定。所以,不斷地對工藝控制的各個環(huán)節(jié)進(jìn)行優(yōu)化是獲取更優(yōu)質(zhì)產(chǎn)品的有效手段。本文著重論述和分析焙燒工序影響 產(chǎn)品質(zhì)量的主要因素。

1 焙燒的概念及工藝內(nèi)容 1.1 焙燒的概念

焙燒是指壓型生制品(生坯)在隔絕空氣的填充料包圍中,通過不斷地接受外部的熱量,使制品中的黏結(jié)劑瀝青變成瀝青焦,并同時與炭素骨料顆 粒結(jié)合成為牢固的一體的熱處理過程。

1.2 焙燒過程的幾個重要步驟

1)裝爐前準(zhǔn)備:檢查爐子狀況,在規(guī)定的時間周期內(nèi),要對其進(jìn)行預(yù)防性的維護(hù),滿足裝爐要求。 2)填充料準(zhǔn)備:加工合格的填充料,通過機(jī)械將其填滿生制品周圍的空隙,避免在加熱循環(huán)過程中,當(dāng)生制品內(nèi)的瀝青變成液體時,制品發(fā)生變形。 3)裝爐:通過機(jī)械將生制品裝入焙燒爐爐箱內(nèi)的指定位置。4)加熱:通過燃料的燃燒將其產(chǎn)生的熱量間接傳遞給制品本身,使其連續(xù)不斷地受熱。 5)冷卻:按要求逐步減小燃料的供給,以減少對爐內(nèi)熱量的供應(yīng);當(dāng)焙燒過程結(jié)束后,通過強(qiáng)制風(fēng)冷逐漸將爐內(nèi)的溫度降到 400 ℃,然后再自然冷卻*環(huán)境溫度。 6)出爐:采用機(jī)械將爐箱內(nèi)產(chǎn)品周圍的填充料清除和移走, 然后將產(chǎn)品從爐箱內(nèi)移出*清理場地,進(jìn)行產(chǎn)品表面粘附填充料的清理。 7)檢查:用肉眼檢查產(chǎn)品表面,并通過錘擊回 聲法判斷內(nèi)部結(jié)構(gòu)缺陷。

2 焙燒爐爐型的比較

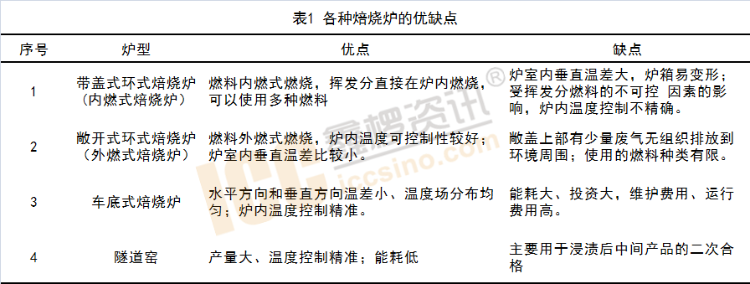

為適應(yīng)對不同尺寸及品種的產(chǎn)品進(jìn)行焙燒,設(shè)計(jì)了不同類型的爐子及控制系統(tǒng), 在提高生產(chǎn)率、降低燃料消耗、控制排放物及提高質(zhì)量的基礎(chǔ)上,開發(fā)出了各種各樣的焙燒爐。發(fā)展到目前,焙燒爐的主要爐體型式有:帶蓋式環(huán)式焙燒爐、敞開式環(huán)式焙燒爐、車底式焙燒爐、隧道窯等。 當(dāng)前,在傳統(tǒng)爐型的基礎(chǔ)上,敞開式環(huán)式焙燒爐又得到了新的改進(jìn), 即在每個爐箱上增加了一個輕質(zhì)的保溫蓋,并對燃燒噴嘴結(jié)構(gòu)進(jìn)行了改進(jìn),這不僅有效解決了廢氣的無組織排放問題,還實(shí)現(xiàn)了燃燒系統(tǒng)的低氮燃燒效果。 以上4種類型是現(xiàn)在主流的焙燒爐爐型,它們的優(yōu)缺點(diǎn)如表1所示。

3 焙燒升溫全過程的機(jī)理分析

對一次焙燒而言,不論外燃式環(huán)式焙燒爐(敞開式環(huán)式焙燒爐),還是內(nèi)燃式環(huán)式焙燒爐(帶蓋式環(huán)式焙燒爐)以及車底式焙燒爐,都是將燃料燃燒 后產(chǎn)生的熱量傳導(dǎo)給耐火磚或容器焙燒的鋼桶,然后再由耐火磚或鋼桶傳遞給填充料,*后由填充料將熱量傳遞給生制品,當(dāng)生制品自身感受的溫度超過黏結(jié)劑瀝青的軟化點(diǎn)時,生坯由玻璃態(tài)先軟化而 后變成熔融狀態(tài),恰好在周圍填充料的擠壓下,使其保持原有的幾何形狀。

一方面,隨著溫度的逐步升高,黏結(jié)劑瀝青首 先發(fā)生物理性的橫向浸潤和縱向重力遷移,如果選用的黏結(jié)劑為中溫瀝青,其發(fā)生的物理性遷移較選用高軟化點(diǎn)的改質(zhì)瀝青黏結(jié)劑要更大一些。 因此,選用高溫改質(zhì)瀝青代替中溫瀝青做黏結(jié)劑,是提高產(chǎn)品質(zhì)量的有效措施。 溫度的繼續(xù)升高,黏結(jié)劑瀝青開始發(fā)生分解和聚合反應(yīng),輕質(zhì)揮發(fā)物的排出量逐漸增加,重質(zhì)殘留物同時也在不斷地發(fā)生聚合反應(yīng),生制品的總體積在徑向和縱向上發(fā)生膨脹,同 時也發(fā)生收縮。 實(shí)踐證明,生制品縱向膨脹量略大 于徑向膨脹量,所以焙燒品上端的機(jī)械強(qiáng)度要低于 下端的機(jī)械強(qiáng)度,這與瀝青遷移有著直接關(guān)系,而選擇高溫改質(zhì)瀝青黏結(jié)劑可以改善這種狀況。

另一 方面,填充料的彈性、透氣性、吸附性在焙燒過程中也起著非常重要的作用。 適當(dāng)?shù)亟档吞畛淞系奈叫院屯笟庑裕蛘咴诒亓仙戏郊幽突鸫u,有利于提高黏結(jié)劑瀝青的結(jié)焦值。如果填充料的種類確定,則取決于填充料的粒度組成。如果填充料過細(xì),大規(guī)格生制品揮發(fā)物排出受阻太大,將會導(dǎo)致制品產(chǎn)生裂紋。 因此,填充料的吸附性和透氣性要控制 在一個適宜的范圍之內(nèi),在制品的徑向膨脹力與生制品表面的機(jī)械強(qiáng)度達(dá)到動平衡狀態(tài)下,實(shí)現(xiàn)*大程度地提高結(jié)焦值。 當(dāng)然,這種動態(tài)平衡與升溫速率密切相關(guān),為了有效地提高焙燒產(chǎn)品的機(jī)械強(qiáng)度 和密度, 必須確保填充料的粒度組成與制品規(guī)格、 升溫速率實(shí)現(xiàn)合理的匹配。

焙燒工藝的選擇和控制非常重要,因?yàn)樗苯記Q定著*終產(chǎn)品的結(jié)構(gòu)、性能以及產(chǎn)品生產(chǎn)周期的 長短。 在焙燒過程中,伴隨著化學(xué)反應(yīng)與質(zhì)量、熱量 和動量的轉(zhuǎn)移,三相系統(tǒng)經(jīng)歷了一系列連續(xù)的不等溫相變,使得系統(tǒng)的研究變得非常復(fù)雜。 為了進(jìn)一步厘清焙燒的機(jī)理, 現(xiàn)將焙燒分成以下幾個階段,各階段有明顯不同的現(xiàn)象發(fā)生。

1)預(yù)熱階段:自環(huán)境溫度(25 ℃)升溫到 350℃。 黏結(jié)劑自身發(fā)生物理性的變化,即:融化、遷移、 浸潤、瀝青輕組分的蒸發(fā),其外在表現(xiàn)為玻璃態(tài)變成了液態(tài),使生坯發(fā)生膨脹。 當(dāng)溫度升到 200 ℃以 上時,黏結(jié)劑瀝青的黏度將降*某一*低點(diǎn),此時 黏度作用下所構(gòu)筑結(jié)合力無法支撐住黏結(jié)劑的內(nèi)部壓強(qiáng),造成少量輕組分的外逸,形成網(wǎng)絡(luò)狀開孔。

2)揮發(fā)分大量排出階段:350~450 ℃。 黏結(jié)劑自 身發(fā)生化學(xué)變化,發(fā)生分解和聚合反應(yīng),瀝青中的輕組分慢慢逸出,并形成氣泡,之后產(chǎn)生的大量揮發(fā)氣體都是聚集在之前形成的氣泡核周圍,并圍繞著它形成微泡群。 如果升溫速度過快,形成的微泡 群在氣泡內(nèi)外壓力和表面張力的共同作用下逐漸長大,而成為大氣泡。 若形成氣泡核的溫度較高,此 時氣體在瀝青熔體中的溶解度下降,到達(dá)溶解飽和的時間將縮短,瀝青裂解加速,產(chǎn)生的氣體量增加。但是,溫度繼續(xù)升高,將導(dǎo)致瀝青熔體黏度減小,氣 泡核長大阻力將減小。 這個階段制品總的外在變化表現(xiàn)為外表面有大量的氣泡逸出。

所以,該階段升溫速率的控制非常關(guān)鍵,升溫速率的選擇要避免瀝青輕組分的過分揮發(fā)。 合理控制轉(zhuǎn)化過程的溫度、升溫速率,減緩反應(yīng)速率,使聚合脫氫減緩,實(shí)現(xiàn)制品的緩慢固化,有利于得到結(jié) 構(gòu)均勻的焦炭(架橋焦)。

3)黏結(jié)劑形成半焦階段:450~550 ℃。 制品中的黏結(jié)劑自身發(fā)生分解和聚合反應(yīng)。 該階段在分解反應(yīng)的同時,不斷發(fā)生縮聚反應(yīng),隨著反應(yīng)的加劇,熔體的黏度逐漸上升, 輕質(zhì)揮發(fā)物上升阻力加大,使揮發(fā)量逐漸減小,同時重質(zhì)縮合物不斷增加。 此外, 隨著縮聚反應(yīng)的不斷加劇,黏結(jié)劑中的重質(zhì)成分不斷聚合成瀝青焦, 并與制品中的骨料結(jié)合成為一體,形成初步半焦,稱之為“架橋焦”,因?yàn)樗男纬砂烟克毓橇辖Y(jié)合成牢固的一體。 在這個階段,如果升溫速率過快,將使縮聚反應(yīng)過于劇烈,造成產(chǎn)品內(nèi)部結(jié)構(gòu)出現(xiàn)空隙缺陷,難以得到結(jié)構(gòu)均勻的焦炭 (架橋焦)。

4)高溫?zé)Y(jié)階段(半焦成為全焦階段):550~850℃。 隨著溫度的進(jìn)一步升高,半焦繼續(xù)焦化,隨之結(jié)構(gòu)進(jìn)一步發(fā)生變化,內(nèi)部發(fā)生脫氫反應(yīng),產(chǎn)生氫氣和甲烷,形成更大分子量的網(wǎng)格炭結(jié)構(gòu)。 該結(jié)構(gòu)的形成使焦炭更加牢固穩(wěn)定,形成與骨架顆粒同質(zhì)的焦炭。

5)冷卻階段:850 ℃*環(huán)境溫度(25 ℃)。 結(jié)束焙燒升溫,并恒溫一定時間后,按照規(guī)定的降溫速率,使制品逐漸冷卻*400 ℃,然后再由400 ℃自然 冷卻*環(huán)境溫度(25 ℃)。

由于溫度的降低,制品內(nèi)將發(fā)生收縮,為此,必須控制好冷卻速率,以避免裂紋的產(chǎn)生。 裂紋產(chǎn)生的原因,主要是由于制品外殼收縮速率大于其中心收縮速率,導(dǎo)致制品產(chǎn)生的合外應(yīng)力向外并超出了制品外殼的機(jī)械強(qiáng)度而造成的。

4 焙燒品質(zhì)量特征參數(shù)與溫度之間的關(guān)系

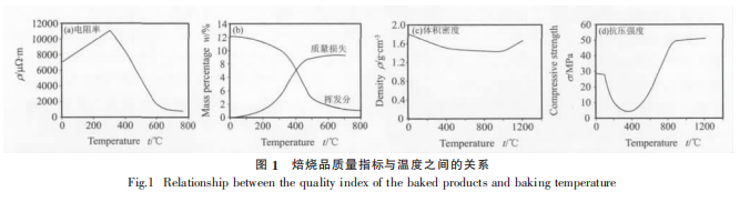

焙燒*核心的目標(biāo)是將黏結(jié)劑*大程度轉(zhuǎn)變成瀝青焦,并使其與骨料牢固結(jié)合成為一體。焙燒品的內(nèi)在質(zhì)量,主要通過以下幾個指標(biāo)來表征,即焙燒品的電阻率、體積密度、抗壓強(qiáng)度、揮發(fā)分含量及質(zhì)量損失,其與溫度之間的關(guān)系見圖1。 從圖1中可以看出焙燒品的各理化指標(biāo)隨著焙燒溫度的變化而變化的趨勢。

4.1 影響焙燒品質(zhì)量指標(biāo)的因素分析

焙燒品的理化指標(biāo)能間接反映其產(chǎn)品的內(nèi)在質(zhì)量,結(jié)合前述的趨勢圖和具體理化指標(biāo),對焙燒產(chǎn)品質(zhì)量的影響因素作以下分析:

1)電阻率:它的高低直接反映焙燒的*高溫度。 若焙燒溫度低,產(chǎn)品的電阻率大,焙燒品的顏色發(fā)黑暗色,錘擊回聲發(fā)悶聲。 電阻率高意味著制品中的黏結(jié)劑燒結(jié)成的焦多為半焦,而沒有完全轉(zhuǎn)化為焦炭。 這種情況,可能會導(dǎo)致制品在石墨化過程中出現(xiàn)裂紋廢品。

2)揮發(fā)分含量:它的高低也直接反映焙燒的* 高溫度,與電阻率是伴生的關(guān)系。 揮發(fā)分高說明黏結(jié)劑轉(zhuǎn)變?yōu)榻固坎煌耆蟛糠种恍纬闪税虢梗芏?/span> 殘余重質(zhì)成分未轉(zhuǎn)化為半焦,更談不上焦炭,這也就意味著焙燒溫度偏低,造成了后續(xù)工序生產(chǎn)中如浸漬后二次焙燒產(chǎn)生裂紋廢品。因?yàn)樵诙伪簾s合反應(yīng)過程中制品的內(nèi)外收縮量不一致,造成制品內(nèi)部的合外應(yīng)力大于外殼的機(jī)械強(qiáng)度而產(chǎn)生裂紋。

3)體積密度:它的高低不僅反映了焙燒的*高溫度, 而且還與焙燒升溫全過程的各階段升溫速率, 以及所選用黏結(jié)劑瀝青的種類及其指標(biāo)有關(guān)。 要控制好升溫速率,降低瀝青的裂解速度,減少輕組分物質(zhì)分解速度和逸出速度, *大限度地使黏結(jié)劑變成瀝青焦, 盡量控制重質(zhì)組分因產(chǎn)生氣泡而形成開氣孔和閉氣孔的結(jié)構(gòu), 使*終形成的焦炭氣孔 率高而影響體積密度。 若出現(xiàn)體積密度低的廢品,會被迫重新增加浸漬次數(shù)。 如果直接進(jìn)入下道工序,*終這樣的產(chǎn)品在電爐煉鋼時,可能造成消耗過快或開裂和掉渣。

4)抗壓強(qiáng)度:它的高低直接與焙燒溫度和升溫 速率的控制有關(guān), 同時還與使用的黏結(jié)劑有關(guān),特別是與黏結(jié)劑組分中的 β 樹脂含量有關(guān)。 焙燒要使黏結(jié)劑變成焦炭,必須控制好升溫速率,減少輕組分的過分產(chǎn)生并控制它的逸出,使重質(zhì)組分盡可能結(jié)焦成焦炭。 實(shí)踐證明,使用不同黏結(jié)劑,其焙燒后的結(jié)焦值是不同的,中溫瀝青焙燒后的結(jié)焦值一般 在 50%左右,體積密度在 1.57 g/cm3 左右,而改質(zhì)瀝青焙燒后的結(jié)焦值一般在 55%~57%, 體積密度會更高一些。

如果抗壓強(qiáng)度低, 可能造成*終成品電極在電爐煉鋼過程中開裂掉塊,所以必須重視這一指標(biāo)。 如果使用改質(zhì)瀝青, 并且在壓型工序的配料、 混捏環(huán)節(jié),采取相應(yīng)的措施后,焙燒后的體積密度可以達(dá)到1.65 g/cm3。 改質(zhì)瀝青的優(yōu)點(diǎn)不僅是結(jié)焦值高,而且富含 β 樹脂,對炭素骨料的結(jié)合力強(qiáng),有利于提高機(jī)械強(qiáng)度,無論是在抗壓或抗折方面都是有利的。

4.2 焙燒爐溫度場的優(yōu)化依據(jù)

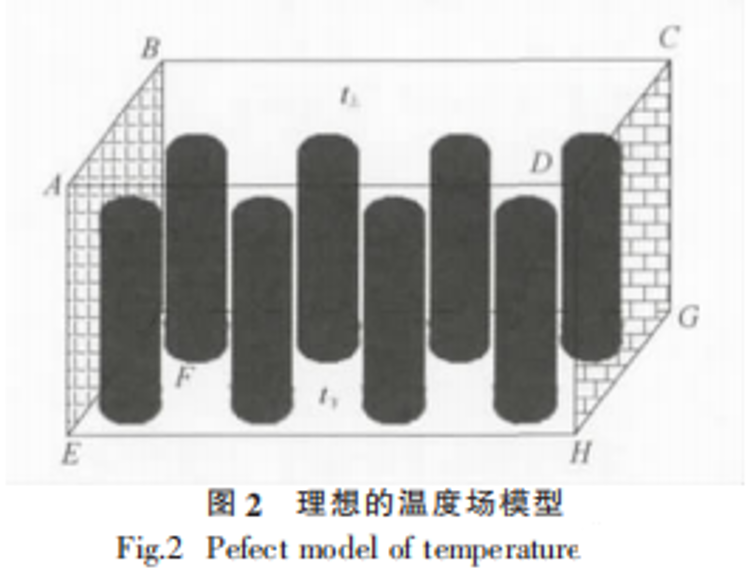

焙燒的核心是黏結(jié)劑轉(zhuǎn)變成瀝青焦,實(shí)現(xiàn)黏結(jié) 劑的高結(jié)焦值,并且要得到結(jié)構(gòu)均勻且牢固的瀝青焦(架橋焦),其開氣孔和閉氣孔產(chǎn)生率要低,成焦的焦軸微觀形態(tài)長寬比要大,易于石墨化。 要達(dá)到這些效果,就需要建立一個合適的焙燒溫度場,即向著等溫蓄熱式溫度場方向優(yōu)化。

圖 2 中各點(diǎn)位置的溫度存在如下關(guān)系:A、B、 C、D、E、F、G、H、t 上、t 下等 10 點(diǎn)位置的溫度, 無論水 平方向還是垂直方向,其溫差基本一致。 生制品被填充料包圍, 并一同置于爐箱內(nèi),在理想狀態(tài)下,生制品、填充料、爐箱三者形成等溫蓄 熱體,隨著外部熱量傳導(dǎo)進(jìn)入,三者按等速率升溫。 但現(xiàn)實(shí)中,恒溫場是不存在的,隨著爐型大小、爐箱深度和爐體結(jié)構(gòu)的不同,以及升溫曲線、系統(tǒng)負(fù)壓、 燃料種類、噴嘴型式、控制系統(tǒng)的不同,形成不同的溫度場,目標(biāo)是追求合理適宜的溫度場。

焙燒爐溫度場的實(shí)物載體是由爐箱、箱內(nèi)制品和填充料組成,這三者通過熱傳導(dǎo)的方式把熱量蓄集起來,形成了一個蓄熱整體,要使這個蓄熱整體在時間梯度上,三維空間溫差盡可能小,因此,制訂焙燒曲線需要從以下方面進(jìn)行考慮和優(yōu)化:

1)必須依據(jù)所用黏結(jié)劑的失重曲線,也就是其 物理及化學(xué)反應(yīng)規(guī)律;2)依據(jù)所焙燒的生坯的壓制方式、種類和規(guī)格; 3)依據(jù)所選用焙燒爐的結(jié)構(gòu)特點(diǎn); 4)依據(jù)所使用填充料的種類和特性; 5)依據(jù)所使用的燃料及其特性; 6)依據(jù)所使用燃燒器的性能及溫度場的控制系統(tǒng); 7)依據(jù)焙燒爐系統(tǒng)的負(fù)壓分布及氧含量濃度的 控制效果。

綜上所述, 從以上諸方面采取相應(yīng)的改進(jìn)措施,優(yōu)化溫度場,以實(shí)現(xiàn)溫度場的適宜性,并以優(yōu)化后的溫度場進(jìn)行嚴(yán)格控制,可使焙燒系統(tǒng)良好地運(yùn)行,得到預(yù)期的合格焙燒產(chǎn)品,并合理利用產(chǎn)能,實(shí)現(xiàn)噸產(chǎn)品能耗在合理可控的理想范圍。

5 結(jié)束語

對既定的焙燒系統(tǒng), 依據(jù)優(yōu)化焙燒溫度場原 則,并結(jié)合分析結(jié)果,采取相應(yīng)的改進(jìn)措施,制訂合理的焙燒溫度曲線, 嚴(yán)格遵循工藝制度進(jìn)行操作, 就可以保證生產(chǎn)出預(yù)期合格的焙燒產(chǎn)品。 同時,通過合理利用產(chǎn)能,實(shí)現(xiàn)噸產(chǎn)品能耗在合理可控的理想范圍,并對焙燒爐尾氣實(shí)施先進(jìn)科學(xué)的有效環(huán)保治理措施,就能實(shí)現(xiàn)合格排放的效果,以達(dá)到安全、環(huán)保、節(jié)能、高效、智慧、綠色生產(chǎn)的目標(biāo)。