我們相識

鏈冶材已陪伴您個月時間了

這一年,您共登錄鏈冶材超過天

發布了條資訊

結識了位合作伙伴

更多...

我們相識

鏈冶材已陪伴您個月時間了

這一年,您共登錄鏈冶材超過天

發布了條資訊

結識了位合作伙伴

更多...

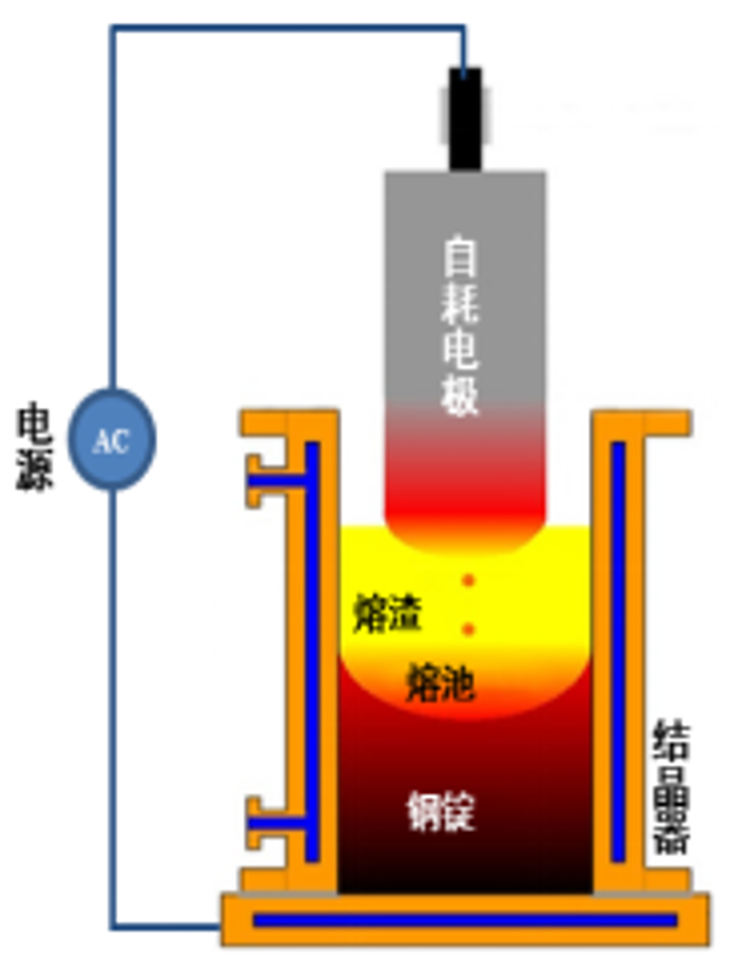

電渣重熔是靠渣池通過電流時產生的渣阻熱熔化和精煉自耗電極金屬,得到的液態金屬在水冷結晶器中凝固成形的過程。由于電極熔化、金屬液滴形成、滴落均在一個較純凈的環境中實現,過程中熔池內的金屬和爐渣之間要發生一系列的物理化學反應,具有良好的冶金反應熱力學和動力學條件,是制備高端特殊鋼和特種合金終端冶煉工藝。電渣金屬純凈、組織致密、力學性能優異,其產品廣泛應用于航空航天、軍工、能源、交通、海工、環保和石化等高端裝備制造領域。1958年首臺工業電渣爐在烏克蘭誕生,我國也開始了跟蹤研究。雖然我國電渣重熔技術的誕生和發展幾乎與國外同步,但上世紀末有長達20多年的時間里幾乎停滯不前,導致進入21世紀時我國電渣重熔工藝、裝備及產品質量均明顯落后于西方發達國家。傳統電渣重熔技術耗能高、氟污染重、生產效率低,產品質量不穩定,無法滿足高端裝備的材料需求。

東北大學特殊鋼冶金團隊經過十五年的探索和實踐,提出了電渣重熔過程“潔凈度控制”和“均質化凝固”2個原創性理論,系統研究了電渣工藝理論,創新開發綠色高效的電渣重熔成套裝備和工藝及系列高端產品,節能減排和提效降本效果顯著,產品質量全面提升,形成兩項國際標準,實現我國電渣技術“從跟跑、并跑、到領跑”的歷史性跨越。

二、技術解決方案針對傳統電渣重熔耗能高、氟污染嚴重、效率低、產品質量不穩定,高性能大單重厚板無法滿足高端裝備的材料需求等問題,采用“基礎研究-關鍵共性技術-應用示范-行業推廣”全創新鏈的研發模式,系統研究了電渣重熔過程爐渣物理化學性質、渣-金-氣反應以及電制度等對其過程的電場、磁場、流場和溫度場,以及氣體(氫、氧)、非金屬夾雜物和鋼錠凝固組織的影響機理和規律,開發了綠色高效的新一代電渣重熔成套裝備和工藝技術,解決了傳統電渣重熔存在的主要問題,實現了電渣重熔生產大幅度的節能減排,顯著提高了生產效率和降低生產成本,提升了電渣鋼的產品質量,開發了一系列高品質特殊鋼品種。

1、快速電渣重熔技術

快速電渣重熔技術是在早年T型結晶器多流電渣重熔基礎上發展起來的。奧地利INTECO公司在上世紀90年代末開發了這一技術。該技術采用T型結晶器,重熔大斷面電極,在結晶器壁上嵌入導電元件,使電源電流通過自耗電極-渣池-導電元件-返回變壓器,如此改變了結晶器內的熱分配。鋼-渣熔池界面沒有電流通過,也就是基本不發熱,同時,鋼-渣熔池界面遠離電極端頭,使得金屬熔池的溫度大幅度降低,減弱了金屬熔池深度與輸入功率的關系。

2003年,東北大學電渣項目組實驗室開發出雙極串聯、T型結晶器快速抽錠電渣重熔技術,分別生產出斷面為90mm×90mm方錠和Φ100mm圓錠,并對重熔方坯質量的低倍、高倍、夾雜物進行檢驗。結果表明,該技術生產的方坯表面質量和內部質量良好。在此技術基礎上,先后采用結晶器導電或雙極串聯供電、T型結晶器抽錠電渣重熔技術,為國內多家特鋼企業生產出不同尺寸和錠型的電渣產品。斷面尺寸有280×324mm、340×340mm的方坯,?200、300、400、600、800、900、1000和1100mm等各種規格的圓坯,鑄坯長度4000-6000mm。

2、保護氣氛電渣重熔技術

早期電渣重熔都是在大氣環境下進行熔煉,生產成本低、操作方便,但是電渣鋼中容易出現Si、Mn、Al、Ti等易氧化元素燒損和增氫等問題。為此,德國、美國、奧地利、**等相繼開發出惰性氣氛保護電渣爐,整個重熔過程在惰性氣體保護下進行,主要目的是防止重熔過程鋼中活潑金屬元素氧化。

與早期傳統電渣爐相比,新開發的保護氣氛電渣重熔裝置應用了全密閉氣氛保護、全自動一鍵式自動化控制、稱重恒熔速控制、同軸導電、框架式機械結構、氧含量在線監測等一系列技術改進升級。2009年開始,國內全自主設計的全密閉框架式稱重恒熔速保護氣氛電渣爐在上海、常州等地投產后,新一代氣氛保護電渣爐設備和工藝在各企業大批推廣應用。

3、導電結晶器技術

導電結晶器技術與傳統電渣重熔技術不同,可以有多種方式讓電流經過渣池,特殊的電流路徑能夠增強控制渣池和金屬熔池之間熱分配的能力,通過調節兩個回路的功率分配,可以調節結晶器壁附近渣池和金屬熔池的溫度分布,有利于控制成淺平的金屬熔池和增加熔池的圓柱段高度,從而可以在大幅度降低熔化速度的情況下,仍能保證鑄錠的表面質量,同時,由于熔池變淺,結晶趨于軸向,凝固偏析問題得到改善,鑄錠內部質量提高,從而有效解決了內部質量和表面質量相互矛盾的問題。

2012年,東北大學特殊鋼冶金研究所為國內某鋼廠開發了25t空心坯抽錠式電渣爐,爐型主要特征是采用雙電源供電、T型導電結晶器,可以有效地控制渣池和熔池溫度分布,生產出Φ900/Φ500mm和Φ650/Φ450mm斷面的空心電渣錠,*大抽錠長度為6000mm。

2018年開始,項目組聯合裝備制造企業沈陽華盛冶金技術與裝備有限責任公司,在實驗室基礎上,為多家傳統電渣設備企業改造升級固定式導電結晶器電渣重熔裝備和工藝,目前應用于工業化的錠型已經涵蓋200kg~30t。

4、加壓電渣重熔

東北大學在2007年成功開發出*大壓力為7MPa的100kg加壓電渣爐,并利用復合電極的加壓電渣工藝,完成了氮含量為0.8%-1.2%且成分均勻、組織致密的高氮奧氏體不銹鋼P900N、P900NMo和P2000,產品具有優異的力學性能和耐腐蝕性能。目前,利用加壓感應爐和加壓電渣爐雙聯工藝,成功制備出Cronidur 30高氮馬氏體不銹鋼,可用于制造高性能航空航天軸承、模具鋼和刀具等。

2018年,**首臺500kg加壓電渣爐在遼寧科技大學實驗室投入建設與調試成功。日前,項目組又聯合裝備制造企業研制了1臺6t的加壓電渣爐。

5、真空電渣重熔技術

電渣重熔高溫合金過程中,活潑元素燒損大,成分控制困難,氣體含量通常會增加。為滿足航空領域對高溫合金的需求,德國ALD真空技術公司開發了真空電渣重熔技術。工業性試驗結果表明,直徑為250mm、重約300kg的真空電渣重熔錠表面光滑,無任何表面缺陷,而且在有效脫硫的情況下,活潑元素(如鈦、鋁等)沒有燒損。據報道,目前20t的真空電渣爐在國外已實現工業化。

項目組也開發出了50-800kg真空電渣爐,主要用于科研院所、企業中試基地及特種合金生產企業,用于科學研究、新材料產品開發、新工藝開發以及小規格產品生產。特別是鎳基高溫合金和特種不銹鋼等產品研發。

6、特厚板坯電渣重熔技術

目前,特厚板的生產主要是采用模鑄錠和電渣錠進行鍛造或者軋制而成。而模鑄鋼錠由于存在各種偏析及疏松缺陷,所以鍛造比要求較大,并且所得到的*終厚板質量受到很大的限制。與模鑄相比,用電渣重熔生產特厚板時,由于鋼板組織致密、成分均勻、產品質量好,成材率可提高9%-18%,足以抵償全部重熔費用。而且省去了開坯工序,實際生產成本反而降低。

2006-2009年東北大學為舞陽鋼廠建成了世界上*大斷面尺寸的3臺40t板坯電渣爐并取得成功。*大錠重達50t,*大斷面尺寸為960mm×2000mm。電渣爐自投產以來,已成功開發了厚度為640mm、760mm、960mm三種規格的P20、WSM718R、980、2.25Cr1Mo、16MnR(HIC)、20MnNiMo等20多個鋼種,其主要技術經濟指標處于國際先進水平。

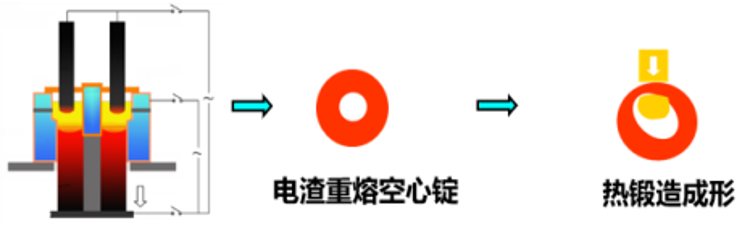

7、空心鋼錠電渣重熔技術

隨著核電、火電、水電、石化等的迅速發展,對筒形大鍛件的尺寸要求越來越大,對質量要求越來越高。厚壁管特別是大、中口徑無縫厚壁管、特厚壁管的需求也不斷增加。傳統筒形大鍛件都是采用普通實心鑄錠進行空心鍛件的生產,其缺點是沖孔工序造成大量的材料浪費;多次加熱,多工序變形,容易改變鋼錠內部組織結構,影響產品質量;難于加工超大型鍛件,不易保證產品的精度和材質的均勻性。用空心鋼錠生產大型筒體鍛件,可節約材料費15%、加熱費50%、鍛造費30%。

2012年由項目組和烏克蘭Elmet-Roll公司共同合作開發了大型電渣重熔空心鋼錠成套設備和工藝。該電渣爐采用短結晶器的抽錠生產方式,可以兼容生產空心錠和實心錠兩種錠型。工業試驗表明,生產的空心錠表面質量和內部質量均非常好。結晶器組織致密,純凈度高,是生產高端厚壁管和筒體鍛件的理想材料。

8、大型鋼錠電渣重熔技術

隨著電力、石化及冶金等領域裝備大型化、復雜化,對大型鑄鍛件行業提出了更高要求,100t以上的大型優質鋼錠需求量不斷增加。世界上大型鑄鍛件的生產能力主要集中在日本、韓國、**和歐洲。采用電渣重熔生產優質大型鋼錠是發展趨勢。進入21世紀以來,德國、意大利、日本和韓國等國家的企業建成的100t以上電渣爐已達10多臺,*大容量250t。目前,我國有7臺100t以上電渣爐。

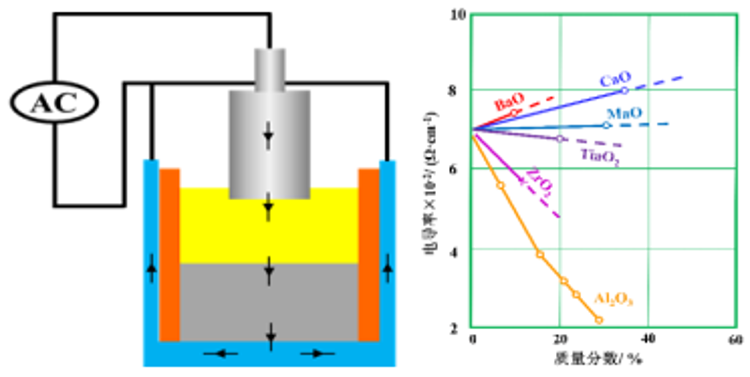

9、綠色環保型電渣重熔新渣系開發

隨著各國環境保護意識的提高,開發低氟或無氟環保型渣系,研究渣系的物理化學性能以及重熔過程中的物理化學反應,成為電渣冶金的重要研究課題。經研究表明,低導電率、低導熱系數和高黏度的爐渣顯著提高電極熔化的熱效率。低CaF2、高Al2O3 或SiO2 的渣系,存在較多尺寸大、結構復雜的陰離子團,從而導致簡單陽離子數量減少,電荷傳遞能力下降即電導率下降。同時,大量復雜的陰離子團導致黏度增加導熱能力下降。

東北大學與沈陽賽美特新材料科技有限公司等企業合作研發,取得了一系列專利創新設計了系列的低氟多組元節能環保型預熔渣系。節能環保型預熔渣系推廣到國內60 多家電渣鋼生產企業,電渣重熔品質提升、降氟效果及噸鋼節電效果明顯。同時,采用電熔法制備預熔渣替代現場機械混合渣料,大幅度降低了現場粉塵污染。

10、國際標準制訂與技術“領跑

2002年,姜周華教授被國際電工委員會推舉為電渣爐國際標準工作組組長,成為目前僅有的兩項國際行業標準的制定者。該標準已于2005年8月正式在全世界出版發行,2020年將完成新修訂版的出版發行,大大提高了我國在國際標準制訂中的地位和影響力,**了我國電渣技術在國際上的話語權。

東北大學特殊鋼冶金團隊的理論研究受到國際學術界普遍認可和廣泛關注,有關論文多次登上國際期刊的雜志封面。在國際電渣學術研究方面,東北大學SCI檢索論文在全球292個研究機構中排名**,姜周華教授個人排名**。

成立于1906年的國際電工委員會(IEC),是世界上成立*早的國際性政府間標準化機構,負責有關領域中的國際標準制定、修正等工作,堪稱技術領域的“聯合國”,其標準的權威性為世界所公認。2005年,姜周華教授被國際電工委員會授予*高獎項——“IEC1906”國際標準獎,成為我國獲此殊榮的**人。

三、應用情況與效果目前,高品質特殊鋼綠色節能電渣重熔技術相關成果在寶武特冶、舞鋼鋼鐵、通裕重工、中鋼邢機、大冶特鋼、太鋼、興澄特鋼、邢臺鋼鐵等60多家企業推廣應用,為我國重大工程和國防建設研制了系列關鍵核心材料。

例如用于單機容量世界*大的烏東德和白鶴灘水電站以及C919大飛機制造起落架的8萬噸模鍛壓機支座的電渣特厚板,填補國際空白;探月工程和載人航天用火箭發動機高溫合金渦輪盤,第三代核電示范項目用耐蝕合金,第四代核電示范工程用特種不銹鋼板,高端軸承鋼和模具鋼等,填補了國內空白。電渣產品出口到50多個國家和地區。

該技術水平經專家鑒定為“國際**”水平,已經取得發明專利30余項,獲得國際標準獎一項,省部級一等獎三項,2019年獲得國家科技進步一等獎。